Reverse Engineering im Großraum Köln – Hier kommen Sie zu Ihrem digitalen Zwilling

Reverse Engineering ist der systematische Prozess, durch den technische Informationen eines bereits existierenden Bauteils gewonnen werden. Beim Reverse Engineering erfolgt die Extraktion entscheidender Daten, wie beispielsweise Konstruktionszeichnungen und 3D-Modelle, um ein umfassendes Verständnis für die Funktionsweise und Struktur des Bauteils zu entwickeln. Dieser Ansatz des Reverse Engineering wird häufig angewendet, wenn originale Konstruktionsunterlagen nicht verfügbar sind oder wenn eine detaillierte Analyse erforderlich ist, um beispielsweise Produktverbesserungen, Fehlerdiagnosen oder Sicherheitsanalysen vorzunehmen. Der gewonnene Einblick durch das Reverse Engineering ermöglicht es Ingenieuren und Entwicklern, die Merkmale des Bauteils zu verstehen und möglicherweise darauf aufbauend Innovationen voranzutreiben oder Anpassungen vorzunehmen. Reverse Engineering ist somit ein vielseitiges Werkzeug, das in verschiedenen Branchen eingesetzt wird, um technologische Herausforderungen zu bewältigen und bestehende Produkte weiterzuentwickeln.

Reverse Engineering Köln: Kommen Sie aus dem Großraum Köln, dann kann die Digitalisierung Ihres Bauteils aufgrund der überschaubaren Nähe schnell umgesetzt werden. Nach dem 3D-Scan wird das Bauteil selbst nicht mehr benötigt, das Reverse Engineering erfolgt daraufhin auf Basis des Scans.

Ihr Nutzen von Reverse Engineering

Reverse Engineering ist die Wiederherstellung verlorener Informationen, die Neufertigung von Bauteilen und konstruktive Optimierungen, was insbesondere in der Wartung, Reparatur und Weiterentwicklung von Produkten einen erheblichen Nutzen darstellen kann der in den nachfolgenden Punkten kurz angerissen wird:

-

Wiederherstellung fehlender technischer Unterlagen:

Reverse Engineering ermöglicht die Rekonstruktion von technischen Unterlagen, die möglicherweise verloren gegangen oder nicht verfügbar sind. Dies ist besonders relevant für Ersatzteile oder alte Komponenten, bei denen originale Konstruktionszeichnungen oder andere Dokumentationen fehlen.

-

Neufertigung von Bauteilen:

Die aus dem Reverse Engineering gewonnenen Daten ermöglichen es, das Bauteil neu herzustellen. Dies ist besonders nützlich, wenn Ersatzteile benötigt werden und die Originalunterlagen nicht zur Verfügung stehen. Es ermöglicht eine präzise Reproduktion des Bauteils.

-

Konstruktive Optimierungen:

Die erfassten Daten dienen nicht ausschließlich der Reproduktion, sondern bieten auch die Möglichkeit für konstruktive Verbesserungen. Ingenieure können die Struktur und Funktionalität des Bauteils analysieren, um Verbesserungen vorzunehmen. Dies könnte zu effizienteren Designs, erhöhter Leistungsfähigkeit oder anderen positiven Veränderungen führen.

Der Prozessablauf des Reverse Engineering

1. Bauteil scannen / vermessen

Der Prozess beginnt mit dem Scannen oder Vermessen des physischen Bauteils. Dies kann mithilfe von 3D-Scannern oder anderen Vermessungstechnologien erfolgen, um genaue geometrische Daten zu erfassen.

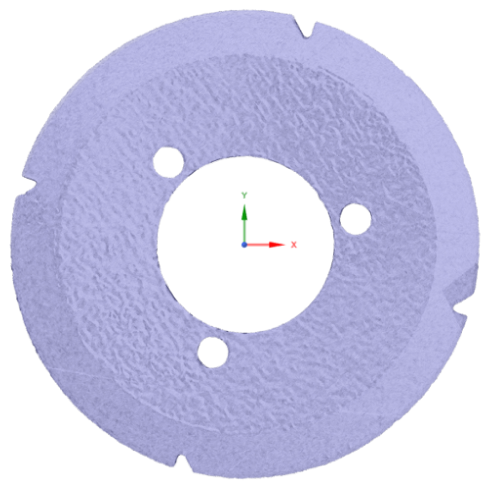

2. Scandaten polygonisieren und optimieren

Die erfassten Scandaten des Reverse Engineering werden in einen polygonalen Netzwerkdurchgang umgewandelt, um eine digitalisierte Repräsentation des Bauteils zu erstellen. In diesem Schritt werden auch Optimierungen vorgenommen, um die Datenqualität zu verbessern.

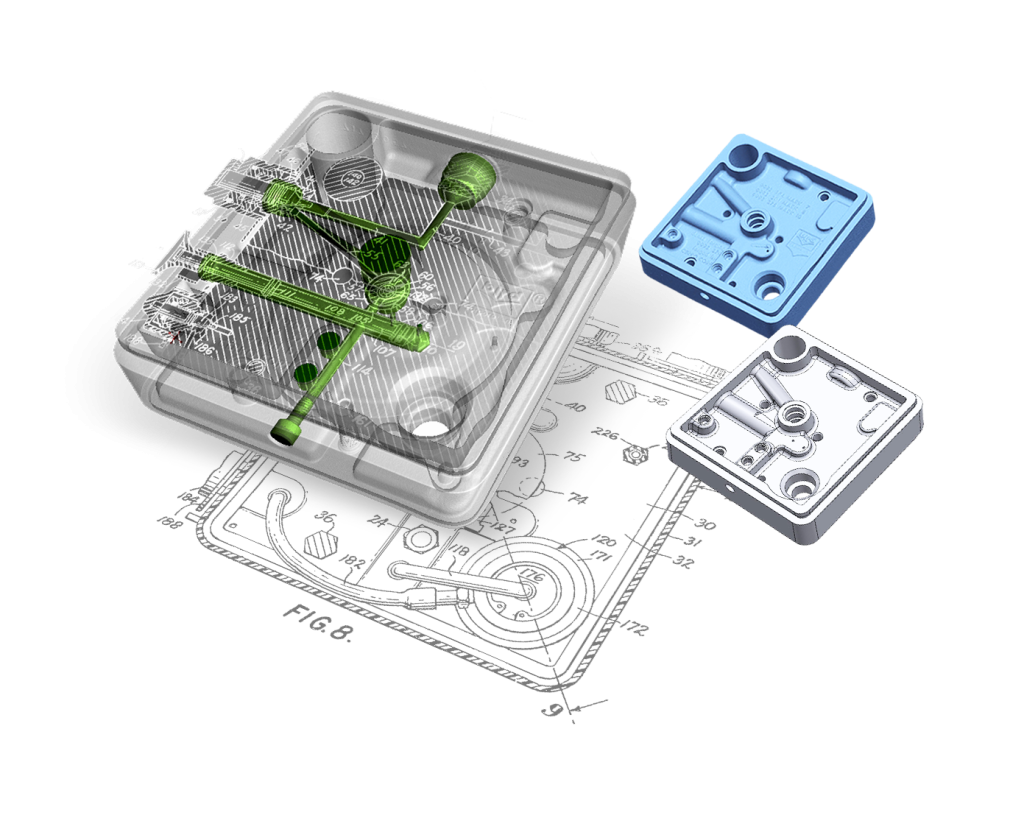

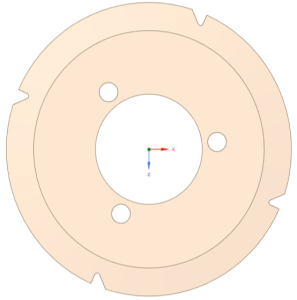

3. CAD-Modell erstellen

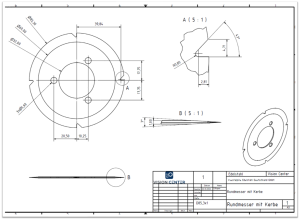

Auf Grundlage der polygonalisierten Daten wird ein präzises Computer-Aided Design (CAD)-Modell erstellt. Hierbei werden die geometrischen Eigenschaften des Bauteils in einem digitalen Format festgehalten.

4. Technische Dokumentation ableiten, z.B. 2D-Zeichnung (DXF, PDF, ..)

Das erstellte CAD-Modell dient als Grundlage für die Ableitung der technischen Dokumentation. Dies kann die Erstellung von 2D-Zeichnungen in verschiedenen Formaten wie DXF oder PDF umfassen. Die Dokumentation

5. Qualitätsüberprüfung z.B. über farbliche Abweichung der Scandaten zu den neu erstellten CAD-Daten

Nach der Erstellung der technischen Dokumentation erfolgt eine Qualitätsüberprüfung, um sicherzustellen, dass die neu erstellten CAD-Daten präzise mit den ursprünglichen Scandaten übereinstimmen. Eine gängige Methode ist die Überprüfung durch farbliche Abweichungen, um Unstimmigkeiten oder Fehler zu identifizieren und zu korrigieren.

-

1. Bauteil scannen / vermessen

Der Prozess beginnt mit dem Scannen oder Vermessen des physischen Bauteils. Dies kann mithilfe von 3D-Scannern oder anderen Vermessungstechnologien erfolgen, um genaue geometrische Daten zu erfassen.

-

2. Scandaten polygonisieren und optimieren

Die erfassten Scandaten des Reverse Engineering werden in einen polygonalen Netzwerkdurchgang umgewandelt, um eine digitalisierte Repräsentation des Bauteils zu erstellen. In diesem Schritt werden auch Optimierungen vorgenommen, um die Datenqualität zu verbessern.

-

3. CAD-Modell erstellen

Auf Grundlage der polygonalisierten Daten wird ein präzises Computer-Aided Design (CAD)-Modell erstellt. Hierbei werden die geometrischen Eigenschaften des Bauteils in einem digitalen Format festgehalten.

-

4. Technische Dokumentation ableiten, z.B. 2D-Zeichnung (DXF, PDF, ..)

Das erstellte CAD-Modell dient als Grundlage für die Ableitung der technischen Dokumentation. Dies kann die Erstellung von 2D-Zeichnungen in verschiedenen Formaten wie DXF oder PDF umfassen. Die Dokumentation

-

5. Qualitätsüberprüfung z.B. über farbliche Abweichung der Scandaten zu den neu erstellten CAD-Daten

Nach der Erstellung der technischen Dokumentation erfolgt eine Qualitätsüberprüfung, um sicherzustellen, dass die neu erstellten CAD-Daten präzise mit den ursprünglichen Scandaten übereinstimmen. Eine gängige Methode ist die Überprüfung durch farbliche Abweichungen, um Unstimmigkeiten oder Fehler zu identifizieren und zu korrigieren.